Golfklubbor med bambuskaft

Medan splitcane förblivit ett ikoniskt byggnadsmaterial i flugspön sedan tidigt 1800-tal, så verkar den korta splitcane-epoken inom golfen idag vara okänd för de flesta. I decembernumret 2017 av ”Through The Green”, British Golf Collectors’ medlemstidning var det därför glädjande att se rubriken ”The Use of Bamboo for Golf Club Shafts” av Ian Lawlor. Här följer nu ett sammandrag av Lawlors efterforskningar, kompletterat med mina egna försök att sätta in splitcanematerialet i ett något bredare sammanhang. Dessutom finns i slutet några rader om träslaget greenheart som också användes för golfskaft under hickoryepoken.

Kort bambuepok inom golfen

Under decennierna runt sekelskiftet 1900 då golfen expanderade explosionsartat på de brittiska öarna och i USA, förekom vid sidan av, i första hand greenheart och hickory, även bambuskaftade golfklubbor. I USA talar man oftast om ”bamboo”, medan man i UK i regel talar om ”splitcane”, bambustockar som klyvts på längden i sektioner som sedan bearbetats, limmats ihop och härdats till flugspön eller klubbskaft. Eftersom ordet ”bambu” kan föra tanken till den obearbetade bambun, som i gamla metspön, föredrar också jag därför att skriva ”splitcane”.

Splitcaneklubborna var som mest populära mellan 1917 och 1929. Varför? 1917 steg hickorypriset våldsamt på grund av ökande efterfrågan och USA:s inträde i första världskriget, och lämnade marknaden öppen för alternativa skaftmaterial som splitcane, och 1929 kom dödsstöten för hickoryn (och splitcane) när stålskaften godkändes för tävlingsspel av The Royal & Ancient i St. Andrews.

Industriell tillverkning

Splitcane började, liksom hickory och greenheart att användas i golfklubbsskaft i mitten av 1800-talet. När det gäller de senare var det inledningsvis oftast pron som med mycken möda hyvlade och slipade ned kantiga stavar till slutlig rundning, innan han fäste dem med lim och sprint i klubbhuvudet. Det gällde att anpassa grepptjocklek och flex till kundens sätt att svinga, det var den tidens ”custom fitting”. Väl inne i 1900-talet kunde man maskinsvarva både hickory och greenheart till slutlig form. Splitcaneskaftet å sin sida byggde på en betydligt mer komplicerad tillverkningsmetod som krävde optimalt handlag och noggrannhet hos hantverkarna, och därför kom splitcaneskaften att tillverkas i verkstäder där man redan hade gedigen erfarenhet av att bygga främst flugspön i detta material.

Materialutvecklingen för golfskaft och flugfiskespön har gått hand i hand.

Teknikutveckling är ofta materialbunden. Golfklubbsskaft täljdes i begynnelsen av många olika lövträdslag, bland annat hassel, ask och rönn. Därefter följde ungefär i följande ordning, greenheart, hickory, splitcane, stål, aluminium, glasfiber, kolfiber och i våra dagar de senaste rymdfibrerna. Flugspöna gjordes i tur och ordning i samma material, med den främsta skillnaden att splitcane här kom att dominera ända fram till 1950, då ett handelsembargo på kinesiska varor satte stopp för bambuexporten. 1971 lyftes embargot och det finns återigen en liten exklusiv marknad för flugspön i splitcane.

Splitcane = Tonkinbambu och hantverk i mästarklass

Jag nämnde tidigare att det krävs mycket skickliga hantverkare för att tillverka flugspön och klubbskaft av splitcane. I inledningen måste man ha god kännedom om råvaran, den speciella Tonkinbambun som vid tiden för splitcane-epoken inom golfen växte längs Sui-floden i Guangdongprovinsen i sydöstra Kina.

Kvaliteten på den flera meter långa bambustocken är avgörande för slutproduktens prestanda. Bambun, som är en gräsart, växer till full höjd på en säsong, varefter den lämnas att mogna i fyra år innan den avverkas. Lämpliga stockar väljs ut genom att man lyssnar på klangen när man knackar på dem, därefter torkas stocken, ofta under flera decennier, till lämplig fuktighet, varefter den klyvs för hand med kniv varvid det gäller att lägga snitten så att bambufibrerna utan avbrott når hela vägen från botten till toppen. Den hexagonala (sexkantiga) konstruktionen för t ex Hardys Palakona-klubbskaft (se nedan) innebar att sex längsgående triangelformade sektioner, ”strips”, av bambuns hårda ytved hyvlades, med ett trekantigt tvärsnitt, som löpte obrutet från topp till botten. Medan jag inte kommit över någon mer djuplodande litteratur om tillverkning av splitcaneskaft finns det desto mer om tillverkningen av splitcanespön. Vid hyvlingen av ”strips” gäller där toleranser ned till ofattbara 0,001 tum. Vid produktionen av ”strips” för golfskaft krävdes sannolikt inte sådan extrem precision, men skaftproduktionen måste ända ha varit krävande och långsam. Efter att sektionerna limmats ihop härdades skaftet, ibland i så hög temperatur att ytan mörknade. Därpå följde lackning i flera omgångar varvid skaftet blev så väderbeständigt att, om det vårdades väl, kunde bibehålla spänst och form i decennier.

Hardy Brothers, den viktigaste tillverkaren av splitcaneskaft.

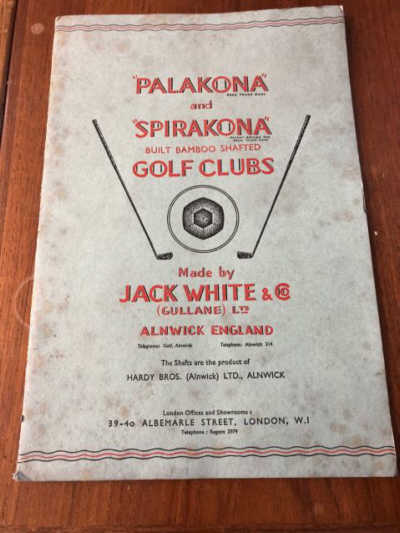

Som flugfiskare hyser jag varma känslor för den världsberömda tillverkaren Hardy Brothers i Alnwick i nordöstra England. Företaget var länge den främsta tillverkaren av framför allt flugspön och flugrullar. 1881 började man tillverka hexagonala splitcanespön av sammanlimmade bambusektioner, och från 1893 gjorde man också golfklubbsskaft, men med en billigare teknik där två splitcanesektioner av indisk bambu limmades runt en tunn stålklinga. 1902 patenterade företaget en golfskaftdesign som i stället utgick från den för flugspöna utnyttjade hexagonala, sexkantiga tekniken där man använde tätvuxen Tonkin-bambu. Samtidigt registrerades varumärket Palakona vilket, liksom seden var vid spötillverkningen, handtextades strax under golfklubbans grepp. Foton i Lawlors artikel visar att både Palakona- och sedan också företagets Spirakona-skaft hade den hexagonala genomskärningen.

Hardys skaftdesign

När Hardy Brothers gick över till Tonkin-bambu kunde man alltså använda sig av samma teknik som för de berömda flugspöna. Det kom så småningom att handla om två skaftmodeller med olika egenskaper: Palakona-skaftet som alltså innehöll sex längsgående splitcanesektioner, och Spirakona-skaftet med hela tolv längsgående, spiralskurna sektioner, vilket bör ha medfört ökad vridstyvhet. Det hexagonala splitcaneskaftet fästes med lim i en rund adapter av hickory som sedan fördes in i klubbhuvudet och fästes med sprint och lim på sedvanligt sätt. Skarven mellan splitcanedelen och adaptern täcktes med whipping. Det golfset om tio klubbor med splitcaneskaft från Hardy som artikelförfattaren Lawlor inspekterar, visar att Hardy tillverkade skaft i åtminstone fyra olika flex: Med (medium), Whpy (whippy) samt No. 2 och No. 3. Med användes i Lawlor´s set för järn 2 – 7, Whpy för järn 8 och järn 9. Puttern hade No. 2-skaft och fairwayklubban No. 3-skaft.

Stålskaftet blev slutet för både splitcane, greenheart och hickory

Hardys golfavdelning var en mygga jämfört med företagets världsomfattande export av fiskeutrustning men 1904 kunde man öka produktionen av splitcaneskaft genom att från firman J & A Dickson köpa in kompletterande utrustning för klubbtillverkning. Exempel på vilka volymer Hardy sålde framgår bland annat av en order från 1923 på 5.000 skaft till Winton & Strawlin i London. En annan storkund var Jack White, 1904 års vinnare av The Open, och på sin klubb Sunningdale den svenska kungafamiljens specielle golfinstruktör. Klubbtillverkaren Nicholl of Leven var ytterligare en välkänd Hardy-kund. 1933 byggde Hardy Brothers ut sin fabrik i Alnwick. Målet var att tillverka ännu flera skaft för främst Jack White. Man började också producera kompletta golfklubbor, naturligtvis med splitcaneskaft. Timingen kunde inte vara mer olycklig. I USA godkände USGA stålskaftet redan 1924 och följdes sedan av R&A som godkände det 1929. Skaften av stål blev snabbt populära. 1934, bara ett år efter att Hardy moderniserat sin skaftproduktion, upphörde Jack White att sälja sina splitcaneskaftade ”Sit-Rite” och sina autografklubbor till förmån för stålklubbor. Lagret av hans osålda splitcaneskaftade Palakoma-klubbor inköptes sedermera av sportvaruhuset Lillywhites i London, varifrån de, med undantag för några få exemplar som finns i Lillywhites familjemuseum i Palm Coast, Florida, skingrades för vinden.

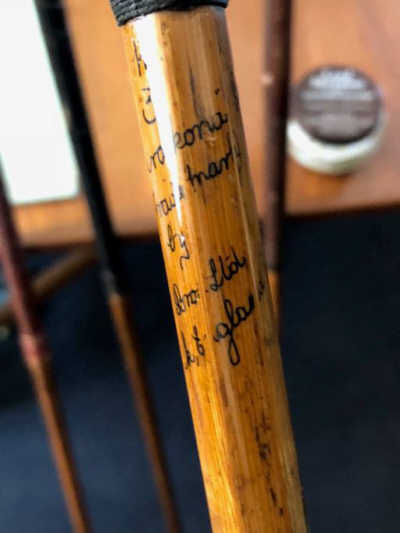

Under en resa med Hickory Goffers of Helsingborg till Edinburgh i maj, 2018 hade jag turen att träffa hickoryspelaren och samlaren av gamla golfgrejor, Boris Lietzow, i hans golfbutik ”Jack White, Gullane Limited” i Gullane. Han visade sig ha ett par gamla splitcaneklubbor från Hardy Brothers, en med Palakonaskaft, en med Spirakonaskaft, plus en katalog om dessa klubbor från Hardys. Bilden härintill visar en spirakonaskaftad klubba som är märkt enligt den metod med diagonal handtextning så som Hardy också brukar använda på sina splitcanespön.

Amerikanska splitcaneskaft

Åren kring sekelskiftet 1900 innebar en boom för både golf och flugfiske också på andra sidan Atlanten. Liksom i England fanns där flera tillverkare av flugspön av splitcane o,ch Cross Rod & Tackle Co i Massachusetts var ett av dem. 1924 patenterades deras Bamfar-skaft och i företagets patentansökan kunde läsas ”while of general application to the shafts of golf clubs, it is of peculiar utility in connection with those such as drivers and brassies, which are used for obtaining distance on the links.” Kanske låg det en sanning i detta förtäckta säljargument – att splitcaneskaften medverkade till ökad slaglängd, särskilt med träklubborna. Man får utgå från att jämförelsen handlade om splitcane och det då dominerande skaftmaterialet hickory.

Tillverkningstekniken liknade brittiska Hardys förutom att man inte ansåg sig behöva hickoryadaptern vid infästningen i klubbhuvudet. Stålskaftet tilläts alltså av USGA redan 1924, Bamfar-skaftets födelseår, vilket bidrog till att tillverkningen av företagets splitcaneskaft snabbt lades ned. En annan berömd spötillverkare med en särskild avdelning för golfklubbsskaft var Leonard Rod Co, New York (1874 – 1974). Redan vid första anblicken anar man släktskapet med företagets spötillverkning. Greppen på golfskaften från Leonard är nämligen, liksom på flugspöna gjorda av kork. Ytterligare ett skaftpatent registrerades vid denna tid av Gilbert E. Nicholls, Rhode Island, vilket utnyttjades av Cuthbert Butchart (1876-1955), professional vid Westchester – Biltmore Country Club. Hans golfklubbsmanufaktur C.S. Buchart Co, Inc. låg i Rye, N.Y. och klubbhuvudena stämplades ”Butchart-Nicholls Co”. Det speciella med denna konstruktion var att framsidan av splitcaneskaftet täcktes av hickory, antagligen mest för att minska tendensen för alla skaft att doppa nedåt i botten av svingen. Orvis är ett annat amerikanskt företag som gjorde splitcaneklubbor och fortfarande tillverkar berömda flugspön.

Det senaste patentet rörande tillverkning av splitcaneskaft registrerades 1998 och är inte förnyat. Såvitt jag vet har det inte efterlämnat något djupare avtryck i golfhistorien.

Några ord om greenheart

Kanske är det på sin plats med några kommentarer kring greenheart (skrivs ibland greenhart) eftersom också detta numera ganska okända material användes för flugspön och klubbskaft under hickory/splitcane-epoken.

Medan den första hickoryn för golfskaft växte i den amerikanska sydstaten Tennessee, så skördades greenheart-trädet i Sydamerika. Tillverkningsproceduren var densamma. Ur plankor sågades stavar som sedan hyvlades och slipades, eller svarvades till önskad tjocklek och tapering (avsmalnande från grepp till klubbhuvud). Jämfört med den hantverkskrävande splitcaneproduktionen var tillverkningen av hickory- och greenheartskaft betydligt enklare.

Hickory, greenheart eller bambu. Vad fungerade bäst för golf?

Egen spelerfarenhet har jag av hickory, medan jag bygger resonemanget kring greenheart och splitcane på fiske med flugspön i dessa material, samt intervjuer med splitcane-spöbyggare,.

I mina ögon överlevde hickoryn i golfsammanhanget längst av två skäl: Det styva materialet gav klubban den rappaste och mest förutsägbara aktionen, samtidigt som tillverkningsmetoden var billig. Greenheartskaftet var lika billigt att tillverka, men aktionen var alltför långsam och med låg vridstyvhet – det kändes ”spjångligt” och fungerade särskilt dåligt för snabbsvingande och hårtslående spelare. Och när det feta träet torkade så blev det skört, nuförtiden ser man sällan ett helt greenheartspö och jag kan tänka mig att detsamma gäller för golfskaft i detta material. Splitcaneskaftens bör ha fungerat väl, men en stor nackdel var, som jag ser det, den invecklade tillverkningsprocessen som försvårar massproduktion. Att köpa ett enda flugspö i splitcane kan man kanske leva med, men ett helt set med golfklubbor i splitcane hade för de flesta blivit oöverstigligt dyrt.

Gråläge i juni, 2018

Anders Engström

Ett par källor:

1) Lawlor, Ian: The Use of Bamboo for Golf Club Shafts. Through the Green,

December 2017, 12 – 15.

2) https://www.antiquehickorygolfclubs.com/hickory_of_hickory_clubs-php.